Instandhaltung 4.0

in Industriestandorten

Industrieller Wandel in Richtung Industrie 4.0 verändert nicht nur Produktionsprozesse, sondern auch den Betrieb der arealen Infrastruktur. Corporate Real Estate Management

und Facility Management müssen für nutzungskritische Unternehmensimmobilien tradierte Geschäftsmodelle neu ausrichten – durch „Datengetriebene Wertschöpfung“ und Erneuerungen baulicher und technischer Anlagen mit intelligenten Produkten.

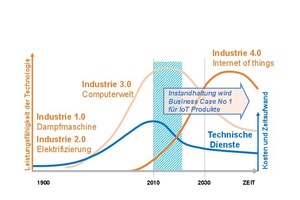

Auf der Hannover Messe 2011 wurde von einer namhaften Promotorengruppe das Zukunftsprojekt Industrie 4.0 vorgestellt und daraufhin in die Hightech-Strategie der Deutschen Bundesregierung aufgenommen. Deren Kern ist die weltweit auftretende Technologie des Internet der Dinge (Internet of Things IoT). Ein vielgenanntes Musterbeispiel sind Getränkeautomaten, in denen Sensoren bei zu geringem Füllstand automatisch Bestellinformationen für Nachlieferungen versenden. Am weitesten verbreitet ist solche „Intelligenz“ in den Schlüsselindustrien der Automation. Das eigentlich Bemerkenswerte daran ist aber nicht die praktische Vereinfachung einer Leistungskette. Die wesentliche Veränderung besteht in der Überschreitung von Wertschöpfungsstufen.

Industrie 4.0 verändert Geschäftsmodelle durch Verlängerung von Wertschöpfungsketten bis in die Betriebsphase

Ein Hersteller eines durch Sensoren bestückten Wirtschaftsgutes ist nach dessen Bereitstellung nicht, wie bisher, am Ende seiner Kompetenz – sondern in dessen Mitte. Das zeigt sich mit weitreichenden Konsequenzen beispielhaft beiFertigungsrobotern. Schon „ein Ausfall von 2 Stunden“ wird beim Roboterhersteller Kuka als schwerwiegender Einbruch im Geschäftserfolg gesehen. Die Verringerung von Ausfällen erklärte ein Referent zum „Business-Case No 1“ (Kuka-Firmenpräsentationen am 28. November, Industrietage 2017 Düsseldorf, Arbeitskreis Produktionstechnik Walter Müller). Umgekehrt wird auf der Seite der Anwender eine Sicherstellung der Verfügbarkeit zu einem zusätzlichen Beschaffungsziel. Der Anlagenbauer Dürr hat dafür eine beispielhafte Ausweitung seines klassischen Kerngeschäftes vorgenommen:

„Durch Datenanalyse unterstützt Dürr seine Kunden bei der Steigerung der Anlagenverfügbarkeit. Maschinen werden nicht mehr in festgelegten Intervallen gewartet, sondern vorausschauend, wenn sich Bedarf abzeichnet (Predictive Maintenance). Wenn eine Störung auftritt, können sich Service-Experten über das Internet auf eine Maschine am anderen Ende der Welt schalten“ (www.duerr.com/digitalduerr/smart-services).

Sicherheitstechnik und Gebäudeautomation – Vorreiter von Industrie 4.0 in der Gebäudetechnik

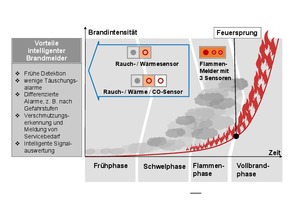

Am weitesten entwickelt in Richtung Industrie 4.0 sind IT-getriebene Produkte und Systeme der Gebäudeautomation und Sicherheitstechnik. Ein Musterbeispiel sind Brandmeldeanlagen mit ausgeprägten 4.0-Merkmalen (Grafik 1):

Intelligente Produkte sind in der Betriebsphase in der Lage, über ihre Funktionsfähigkeit Daten mitzuteilen. So können Brandmelder mit Drift-Kompensation rechtzeitig vor ihrem Funktionsausfall (z. B. durch Verschmutzung) Daten an eine Überwachungszentrale mitteilen.

Brandschutztechnische Informationssysteme ermöglichen eine durchgängige Datentransparenz, die durch automatisierte, regelmäßige Prüfvorgänge und Auswertungen die Betriebssicherheit wesentlich erhöhen.

Durch darauf gestützte Nachweise („Betriebsbewährter Betrieb“) resultieren nicht nur kürzere Reaktionszeiten, sondern vor allem erhebliche Einsparpotentiale durch Verkürzung von Inspektionszyklen und Wartungsaufwendungen.

ÄhnlicheFunktionalitäten sind in allen Bereichen der Gebäudetechnik zu erwarten, z.B. in der Fördertechnik (Aufzüge, Fahrtreppen), Lichttechnik, Lüftungstechnik.

Transformation der Instandhaltung

Treiber dieses strukturellen Wandels (Grafik 2) sind neuartige Datenketten: Primär werden Sensordaten in anlagenspezifischen Informationssystemen erfasst, lösen Servicereaktionen aus, werden ausgewertet und schließlich zur Basis von Entscheidungen, z.B. für Bauteiltausch oder umfassende Erneuerungen. Damit vollzieht sich eine grundlegende Veränderung der technischen Servicewelt. Allein der Sachverhalt, das periodische Inspektionen weitgehend entfallen, erschüttert ein Glaubensprinzip der Instandhalter: Die „vorbeugende Instandhaltung“ galt viele Jahrzehnte als Voraussetzung, um unvorhersehbare Störungen und Betriebsausfälle gering zu halten und den Instandsetzungsaufwand zu minimieren. Sensorgestütze „Predictive Maintenance“ führt nun zu einer Umkehrung: Die Vorhersehbarkeit von Ereignissen wird zum Schlüssel der Serviceaktivitäten. Das Ergebnis sind gleich mehrere Niveausprünge:

■ Störungen / Ausfälle sind vorhersehbar und können verhindert werden – mit erhöhter Wertschöpfung in Nutzerprozessen

■ Servicekosten verringern sich

„in Größenordnungen“

■ Predictive Maintenance wird im Servicegeschäft zum Wettbewerbsfaktor.

Betrachten wir dazu die inzwischen klassische Unterscheidung von Regelmäßigen Instandhaltungen (RIH) und Unvorhersehbaren Instandhaltungen UIH, wie sie in führenden FM- und CREM-Organisationen verfolgt wird. Zur Verdeutlichung Beispiele aus Forschungs- und Beratungsprojekten des Autors:

Auswertungen von jährlichen RIH-Kosten von Immobilien eines Industrieparks haben ergeben, dass davon ca. 50 % ausschließlich durch Inspektionen und Wartungen von Brandmeldeanlagen anfallen. Das geschätzte Einsparpotential durch Einführung von Instandhaltung 4.0 liegt hier, abhängig von Gebäudetypen und Risiken, bei 20 bis 40 %.

Störungen – Schlüsseldaten der Anlagenperformance

Bei fördertechnischen Anlagen in Flughäfen und Bahnhöfen sind die Datenkategorie „Störung “ und der korrespondierende Serviceaufwand durch Entstörungen / Instandsetzungen erfolgskritisch für das Kerngeschäft. Die durch verringerte Störungen bewirkten Qualitätsverbesserungen in unterbrechungsfreien logistischen Prozessen – einhergehend mit verringerten Betriebskosten – erhöhen zugleich die Wettbewerbsfähigkeit und Attraktivität und der Standortbetreiber. Im Interview mit dem Autor erklärt Bernd Hanke, Leiter des Anlagenmanagements der DB Station&Service, dass er die Störungsanalyse und -minimierung zu einem zentralen Anliegen gemacht hat.

Bei der Einführung von Methoden des Lifecycle-Benchmarkings für gebäudetechnische Anlagen bei Fraport ergaben Auswertungen von SAP-Daten, dass UIH-Kosten um ein Mehrfaches größer sind als zeitgleiche RIH-Kosten (Beitrag des Autors in FACILITY MANAGEMENT 6 /2012). Die Hauptursache war das Alter vieler technischer Anlagen am Ende der Nutzungsdauer. Um diese Kosten zu senken, wurden bauteilorientierte Erneuerungsstrategien eingeführt. In der Perspektive einer zukünftigen Instandhaltung 4.0 kann dieser Ansatz nun weitergeführt werden, wenn 4.0-Produkte ausgewählt und verbaut werden. Wie bei intelligenten Brandmeldern, die über ihren Servicebedarf Daten mitteilen, können quer durch IT-affine Gewerke Modernisierungsprogramme aufgesetzt werden – im Rahmen eines 4.0 Lifecycle-Management.

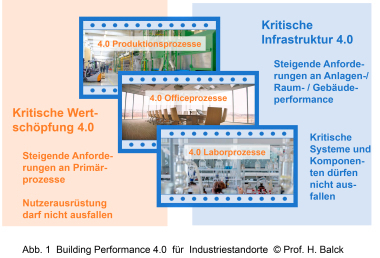

Verschiedene 4.0 Geschwindigkeiten in Nutzerwelt und Bauwelt

Die Einführung von Instandhaltung 4.0 ist zweifellos eine nicht gering einzustufende Herausforderung für organisatorisches Change-Management. Dabei geht es nicht nur um die Berücksichtigung technologischer Entwicklungen bei baulichen und technischen Anlagen. zu beachten sind die industrieabhängig unterschiedlichen Formen und Grade der Digitalisierung. So werden sich im derzeitigen Gebäudebestand zwischen Nutzerwelt und Bauwelt Verwerfungen zeigen: Industrie 4.0-Technologien, die in Nutzerprozessen realisiert werden, können nicht immer im Gleichtakt mit Modernisierungen der Gebäudetechnik und Gebäudestrukturen einhergehen. Das gilt in besonderem Maße in Industriestandorten mit heterogenem Bestand. Es ist davon auszugehen, dass sich aufgrund unterschiedlicher Entwicklungsgeschwindigkeiten sogar suboptimale Passungen zwischen Nutzer-Technologien und Bauwerk-Technologien ergeben – und Kompromisse im Betrieb abverlangen (Grafik 3). Umgekehrt folgt daraus eine Chance, im Rahmen eines selektiven Ansatzes Prioritäten technologischer Optimierungen herauszufinden und in Form von Pilotierungen umzusetzen – mit dem Ziel Musterlösungen zu schaffen, die nach ausreichenden Tests ausgerollt werden können. Erfolgversprechend erscheint folgende Regel: Einführung von FM 4.0 bevorzugt in Gebäuden, in denen hochtechnisierte Nutzungsprozesse durch hochtechnisierte bauliche und technische Anlagen konditioniert werden. Nach Erfahrungen des Autors lassen sich hierbei Reduzierungen von Instandhaltungskosten oft mit energetischen Einsparungen verbinden. Dabei kommen fast immer Qualitätssteigerungen in der Nutzung und der Gebäudeperformance hinzu.

Datengetriebene Wertschöpfung

Im Ganzen wird eine industrielle Strategie auf mehreren Ebenen erkennbar: Höchste Verfügbarkeit von Hightech-Produkten und -systemen wird zum erweiterten Qualitätsversprechen – gekoppelt mit Kosten- und Zeitvorteilen – und das zugleich für Gebäudenutzer und für Gebäudebetreiber. Deren Realisierung beinhaltet auch eine Neubewertung beteiligter Daten. Wenn „keine Störungen / keine Ausfälle“ zur Betriebsbedingung werden, dann sind Störungs- und Ausfalldaten erfolgskritisch. Sie werden zu darstellbaren Größen der Wertschöpfung auf der Nutzerseite und erscheinen als messbare Performancewerte auf der Betreiberseite. Daten rund um Erhaltung und sicheren Betrieb erlangen somit ein Niveau erhöhter Beachtung im technischen Asset-Management. In der 4.0-Terminologie handelt es sich um „Datengetriebene Wertschöpfung“.

Die 4.0 Digitalisierung verändert die Unternehmensinfrastruktur – mit Transformationen von CREM und FM in Industriestandorten

Die Bestückung durch Sensoren macht Produkte im verbauten Zustand zu Informationsgebern in der Betriebs- und Nutzungsphase. Als Datenquellen sind sie aber auch Impulsgeber der Digitalisierung und Reorganisation von Betreiber-Dienstleistungen. In dem Maße, wie intelligente Produkte zu intelligenten Bauteilen werden – und damit zu intelligenten Bestandteilen in komplexen Nutzungsobjekten – resultiert eine erweiterte Objektbetrachtung: Wo immer intelligent gewordene Bauteile ganze Immobilien in einen intelligenten Status versetzen, verändern sich auch grundlegende Erfolgsfaktoren für deren Betrieb. D.h. die gesamte technisch-organisatorische Infrastruktur eines Industriestandortes – besonders CREM und FM – wird Gegenstand von Veränderungen. Das zeigen aktuelle Transformationsprojekte.

In einer der kommenden Ausgaben von FACILITY MANAGEMENT wird der Autor über Erfahrungen und methodische Ansätze aus aktuellen Transformationsprojekten.