Industrie 4.0 und Industrieservices?

Industrieservices sind noch nicht „ready“ für Industrie 4.0. Zu diesem Ergebnis kommt die Unternehmensberatung Dr. Jörg-Peter Naumann Gesellschaft für Unternehmensberatung mbH (JPN) nach einer Befragung zur „Readiness Industrie 4.0“ von Nutzern und Dienstleistern in den Sekundärprozessen. Hierzu zählt das Facility Management ebenso wie Industrieservices.

JPN hat konkrete Handlungsbedarfe ermittelt und vier Lösungsansätze identifiziert: Eine durchgängige Prozessoptimierung, konsistentes Datenmanagement, intelligente IT-Lösungen und die Steigerung der Innovationskraft sind die kritischen Erfolgsfaktoren. Innovationen entstehen an der Schnittstelle zwischen Nutzer und Dienstleister. Von wesentlicher Bedeutung ist daher, dass beide Lösungsansätze gemeinsam erarbeiten. Somit ergeben sich ganz neue Möglichkeiten und Formen der Zusammenarbeit.

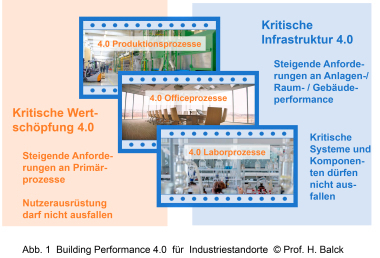

Industrie 4.0 steht für unternehmensübergreifende Digitalisierung, Vernetzung und Innovationen entlang der gesamten Wertschöpfungskette von Unternehmen. Während die Aktivitäten in den Kernprozessen der Industrieunternehmen bereits deutlich vorangeschritten sind, kommt das Thema Industrie 4.0 in den Sekundärprozessen nur sehr langsam in Bewegung. Dies zeigt eine aktuelle Studie zur „Readiness“ von Nutzern und Dienstleistern der Unternehmensberatung Dr. Jörg-Peter Naumann (JPN) aus Hannover.

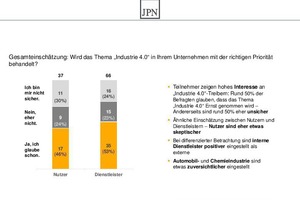

Die Studie unterscheidet bewusst zwischen Nutzern und Dienstleistern. Nutzer sind als Betreiber der Kernprozesse an den Standorten (z.B. Produktion) i.d.R. Auftraggeber für Sekundärprozesse, wohingegen Dienstleister standortbezogene Sekundärprozesse erbringen, die für die Durchführung der Kernprozesse notwendig sind (z.B. Facility Management, Industrieservices). Auf Basis einer Online-Befragung zur „Readiness“ dieser beiden Gruppen wurden erstmalig der aktuelle Stand der Entwicklung sowie die Unterschiede zwischen Nutzern und Dienstleistern untersucht. Das Ergebnis ist ebenso klar wie ernüchternd: Nutzer und Dienstleister in den Sekundärprozessen sind heute keineswegs auf Industrie 4.0 vorbereitet.

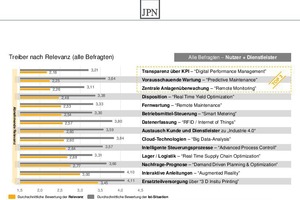

Die Befragungsergebnisse zeigen durchweg deutliche Diskrepanzen zwischen der Einschätzung der Bedeutung der abgefragten 14 Treiber und dem bewerteten Ist-Zustand in den Unternehmen. Besonders gilt dies für „Vorausschauende Wartung“, „Transparenz über KPI“, „Datenerfassung und Analysen“ sowie „Big Data und Cloud-Technologien“. Diese Themen müssen vorrangig angegangen werden (vergleiche Grafik). JPN hat die Handlungsbedarfe priorisiert und vier Lösungsansätze identifiziert, die stets im Zusammenhang betrachtet werden sollten:

Optimierung der Prozesse und Schnittstellen

Ein Grundproblem ist die fehlende Kommunikation zwischen den Beteiligten, da Innovationen im Dienstleistungssektor immer an der Schnittstelle zwischen Nutzer und Dienstleister entstehen („Moment of Truth“). Um eine neue Durchgängigkeit im jeweiligen Sekundärprozess als Basis für weitere Optimierungen zu erreichen, müssen die unternehmensübergreifenden Prozesse bis hin zur Schnittstelle zum Kernprozess gemeinsam erarbeitet werden. Dazu gehören neben der Definition von Anforderungen und Standards die Auswahl der benötigten Daten und die Installation übergreifender Key Performance Indicators (KPI).

Das „richtige“ Management der verfügbaren Daten

Das bedeutet die Auswahl der „richtigen“ Daten, Erfassung, Analyse, Bewertung und Maßnahmenableitung. Maßgeblich sind hier die Fragen: Welches Ziel wollen wir erreichen? Und welche Daten werden benötigt, um dieses Ziel zu erreichen?

Investition in intelligente IT-Lösungen und Technologieeinsatz

Heute werden innovative Technologien wie ‚Big Data‘ oder ‚Internet of Things‘ und Anwendungen wie ‚3D-Druck‘ oder ‚interaktive Anleitungen‘ von den Teilnehmern der Befragung noch unterdurchschnittlich bewertet. Dagegen sind solche Lösungen häufig einfach realisierbar, bringen effektiven Zusatznutzen und zeigen Innovationskraft. Der Umgang mit „Industrie 4.0“ muss vom Management als Chance erkannt und vorangetrieben werden, erst dann besteht die Möglichkeit auch für bereits bekannte Problemstellungen hochintelligente Tools zu entwickeln. Insbesondere die Dienstleister müssen lernen mit eigenen Investitionen in Anwendungen und Systeme umzugehen, denn der Anteil reiner Personalgestellung am Servicegeschäft wird abnehmen.

Steigerung der Innovationskraft

Unternehmen sollten ihren „Industrie 4.0“-Innovationsprozess auch für die Sekundärprozesse starten und aktiv gestalten. Das kann in Form von Innovationsprogrammen, Workshops, Projekten und Benennung von Verantwortlichen geschehen. Tätigkeiten, Prozesse, Schnittstellen und Strukturen müssen systematisch auf ihr Innovationspotenzial hin überprüft werden. Die Qualifikation der Mitarbeiter muss auf den Prüfstand. Es sollte eine ‚Greenfield‘-Diskussion erlaubt sein, bis hin zum Hinterfragen des bisherigen Geschäftsmodells. Aus diesem Prozess heraus entstehen neue Formen der Zusammenarbeit ‚auf Augenhöhe‘ zwischen Nutzer und Dienstleister. Die Automobilindustrie macht es uns vor: Hier gibt es seit langem Entwicklungspartnerschaften zwischen den Automobilproduzenten und ihren Zulieferern. Produkte und Herstellprozesse werden gemeinsam entwickelt, Systeme aufeinander abgestimmt. Zulieferer sind gleichberechtigter Partner im Produktionsprozess. Das Einbringen von Empfehlungen zur Optimierung der Abläufe und Strukturen sowie klar vereinbarte Ziele sind Teil der Zusammenarbeit.

Laut JPN lässt sich dieser Ansatz ohne weiteres auf die Sekundärprozesse von Infrastrukturstandorten übertragen. Die Motivation einer Entwicklungspartnerschaft im Bereich der Industrieservices ist durchaus vergleichbar: Nutzer erwarten Prozessverbesserungen hinsichtlich Zeit, Qualität und Kosten, das Aufzeigen von Potenzialen und benötigen einen leistungsfähigen Dienstleister. Dienstleister haben die Chance neue Produkte zu entwickeln, ihr Leistungsangebot zu optimieren sowie eine dauerhafte Kundenbeziehung zu erreichen.

Den größten Hebel sehen die Berater von JPN folglich im Zusammenrücken von Nutzern und Dienstleistern und einer deutlichen Intensivierung der Zusammenarbeit: Regelmäßige Abstimmungen und gemeinsame, durchgängige Standardisierung der Prozesse und Optimierung der Schnittstellen sind erfolgsentscheidend. Eine Voraussetzung dafür ist die konsistente Optimierung des Datenmanagements, d.h. Auswahl, Erfassung, Analyse und Bewertung der „richtigen“ Daten unter Zuhilfenahme geeigneter Tools. Innovative IT-Anwendungen sind geeignete Hilfsmittel dafür, mit Bedacht sollten Investitionen in einen geeigneten Technologieeinsatz getätigt werden. Darüber hinaus sind Innovationsfähigkeit und Anpassungsfähigkeit der Unternehmen essenzielle Erfolgsfaktoren. Ganz neue Geschäftsmodelle und Formen der Zusammenarbeit zwischen Nutzer und Dienstleister sind wahrscheinlich. JPN empfiehlt das Schließen einer strategischen Entwicklungspartnerschaft.

Fazit

„Industrie 4.0“ ist kein „Schreckgespenst“, sondern eine reelle Chance für die Verbesserung der Qualität und Effizienz in den Sekundärprozessen von Industriestandorten und Infrastrukturbetrieben.