Connected Operations

Die Digitalisierung in Produktion und Dienstleistungen ist scheinbar grenzenlos – in allen Branchen und Lebensbereichen. Mit „Industrie 4.0“ wurde dieser Wandel zum technologischen Programm einer vierten industriellen Revolution. Schauen wir in die heutige Praxis, zeigt sich Erstaunliches: In wenigen Jahren entstanden Smart Factories – mit grundlegenden Veränderungen der Wertschöpfungsketten: Hersteller liefern nicht nur intelligente Produkte – sie werden auch zu Support-Partnern in deren Nutzungs- und Betriebsphasen. Es entsteht eine „Connected Industry“ – ein Vorbild für Transformationen des Bauens und Betreibens.

Doppelspur der Digitalisierung und Automation

Ein Schlüssel für das Verständnis gewandelter Wertschöpfung ist die sich abzeichnende Doppelspur der Digitalisierung und Automation: Produkte und Dienstleistungen müssen nicht nur weiterhin wachsenden Anforderungen an Funktionalität und Kundennutzen genügen. Hinzu kommen Anforderungen an die Ressourcen eingesetzter Assets, also an den betrieblichen Aufwand von Maschinen, Anlagen und Infrastruktur. Neben der

inzwischen allgegenwärtigen Forderung nach Energieeffizienz rückt die 4.0 Forderung: Keine Störungen, keine Ausfälle im Betrieb! Traditionell geringeschätzte Dienste wie Instandhaltung und Sicherheit geraten damit unversehens in den Fokus anspruchsvoller Geschäftsmodelle. „Entstören“ und „Reparieren“ gelten als schlechte Performance. Periodische Leistungen der „Vorbeugenden Instandhaltung“ werden reduziert und zum Fokus von Kostensenkungen (s. FACILITY MANAGEMENT Ausgabe 6|2018).

„ConnectedDrive“ –

Muster für die Neudefinition von After Sales Service

Das BMW Geschäftsmodell „ConnectedDrive“ ist ein Musterbeispiel für eine Veränderung der Wertschöpfungskette, die nach der Auslieferung eines betriebsfertigen Produktes in den laufenden Nutzungsprozess übergeht. Dies geschieht

IT-gestützt durch eine Reihe von Kommunikationsfunktionen. Die seit langem bekannte Managementformel, dass der „Kundennutzen“ erst nach der Auslieferung von Produkten beginnt, wird jetzt unmittelbar mit den Nutzungsprozessen verknüpft. Z. B. werden Karten-Updates automatisiert in das Navigationssystem eingelesen, mit „Connected Parking“ lassen sich Parkhäuser auffinden, die Suche nach Hotels, Restaurant oder Geldautomaten wird im Fahrverlauf unterstützt.

„Farming 4.0“ – Lehrstück für

Connected Operations

Die komplexen landwirtschaftlichen Maschinen und Traktoren von John Deere werden seit vielen Jahren nicht nur funktionsfähig und zuverlässig ausgeliefert, sondern im laufenden Betrieb vom Hersteller in wesentlichen Betriebsfunktionen unterstützt – mit folgender Doppelspur der Digitalisierung:

Sensoren steuern landwirtschaftliche Prozesse in Echtzeit durch (1) Automation von Nutzungsfunktionen, z. B. beim Traktorbetrieb das „autonome Spurhalten“ mit einer vom Hersteller angegebenen Genauigkeit von 2 cm – und (2) durch Einsatzsicherheit der landwirtschaftlichen Maschinen auf der Basis von Selbstmitteilungen kritischer Bauteile, bevor Störungen auftreten oder komplett ausfallen – mit dem Leitprinzip „Einsatzsicherheit durch Predictive Maintenance“.

Bosch Connected Industry –

„Connected Operations“ in Smart Factories

Die Schlüsseltechnologie für die Doppelspur der Digitalisierung sind vielfältig spezialisierte Sensoren: (1) Sensoren in Verbindung mit Aktoren für die klassische Automatisierung, also für die Steuerung und Regelung anlagentechnischer Prozesse in Produktion und Logistik – (2) Sensoren, die Zustandsdaten von Maschinen, Anlagen und deren Bauteilen in Form von „Selbstmitteilungen“ liefern. Solche Zustandsdaten sind aber in keiner Wese vergleichbar mit den typischen Soll-Werten bisheriger Automation. Vielmehr handelt es sich um Daten und Datenmodelle, zunehmend verbunden mit künstlicher Intelligenz, in denen unvorhersehbare Veränderungen von Zustands-parametern, insbesondere von Verschleiß, Verschmutzung, u. a. in einem komplexen Zusammenhang erfasst, analysiert und in Echtzeit kommuniziert werden.

Ein Beispiel für erfolgreich in der Fabrikautomation eingeführte Sensoren dieser zweiten Art sind Bosch-Sensoren, die gezielt für Industrie 4.0-Anwendungen entwickelt wurden. Bosch formuliert das so: „Produzierende Unternehmen streben geringe Wartungs- und Reparaturkosten bei höherer Maschinenverfügbarkeit sowie Effizienzsteigerungen durch Transparenz und Nachverfolgbarkeit an“.

Die damit ermöglichten Vernetzungsprozesse im gesamten Produktionsprozess einer Fabrik – und darüber hinausgehende Vernetzungen in Wertschöpfungsketten – definiert Bosch als „Connected Operations“ und innerhalb eines Unternehmenverbundes als „Bosch Connected Industry“.

Veränderter Stellenwert des

Erfolgsfaktors Zeit

Alle Beispiele machen deutlich, dass der ermöglichte Kundennutzen im Betrieb von Anlagen im Gesamterfolg zeitabhängig definiert wird. Es geht nicht länger darum, auf Störungen schnell zu

reagieren oder Reparaturzeiten zu verkürzen. Es geht um weitaus mehr. Die Zeitdimension wird aufgewertet: Die klassischen Zeitkategorien Zuverlässigkeit und Verfügbarkeit erhalten ein radikal erhöhtes Anforderungsniveau, wenn „Störungszeiten“ nicht mehr auftreten dürfen und im Extrem „Ausfallzeiten“ ausgeschlossen werden.

Übertragbarkeit der etablierten 4.0-Praxis in die Gebäudewelt?

Interessant ist nun die Frage nach der Übertragbarkeit solcher Industriemuster in die Welt der Technologien des Herstellens und Betreibens von Bauwerken, insbesondere von gebäudetechnischen Ausrüstungen. Beantwortet werden muss die Frage, ob die im Facility Management und vor allem im industriellen Corporate Real Estate Management heute üblichen Standards für Betriebsprozesse vor diesem Hintergrund zeitgemäß sind. Sie müssen – wohl oder übel – auf den 4.0 Prüfstand! Das „Betreiben“ muss neu bestimmt werden.

Gebäudeautomation auf 4.0 Niveau? Weitgehend Fehlanzeige!

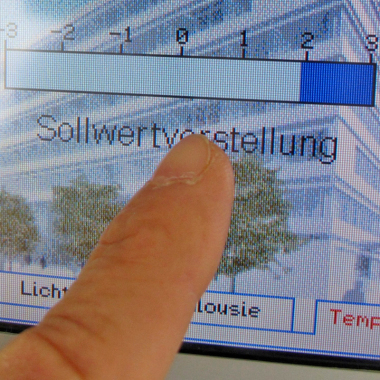

In einer gerade abgeschlossenen Reihe von Expertengesprächen mit Verantwortlichen in der Entwicklung von Produkten und Systemen der Gebäudeautomation und Raumautomation wurde die beschriebene Doppelspur der Digitalisierung zum Thema gemacht. Die Antworten waren überraschend eindeutig. Derzeit wird Automation klassisch mit Steuerungs- und Regelungsfunktionen im Bereich von Raumkonditionierungen und Versorgungsprozessen realisiert. Das Parallelthema Monitoring von Anlagen- und Bauteilzuständen als Datenbasis für die Instandhaltung ist sozusagen „nicht auf dem Schirm“. Führende Systementwickler in der Gebäudeautomation haben aber auch bestätigt, dass hier Nachholbedarf besteht – und zwar zeitkritisch.

Connected Operations im Betrieb von Aufzügen

Den höchsten Entwicklungsstand in der Gebäudetechnik haben derzeit Anbieter fördertechnischer Anlagen, vor allem in der Aufzugsbrache. Ein Musterbeispiel sind nach langjährigen Entwicklungen Sensorprodukte der Firma Henning GmbH & Co. KG. Angeboten werden Sensoren für „Zustandsorientierte Instandhaltung“ in Verbindung mit der Optimierung von Komponentenlebensdauern. Bemerkenswert sind Firmenhinweise auf erfolgskritische Bauteile: „Die Kabinen- und Schachttüren machen 60 % der Störungen an einer Aufzugsanlage aus / Probleme an Getrieben und Motoren können erfasst und ausgewertet werden / Probleme und Fehler werden erkannt, bevor der Aufzug ausfällt / Kosteneinsparung durch bessere Nutzung des Verschleißvorrats“. Ein derartiger sensorgestützter Support erfolgt über eine firmeneigene Cloud-Lösung mit Internetanbindung.

Diese Entwicklung ist aus mehreren Gründen 4.0-affin: Z.B. in Verkehrsunternehmen, oder in Betreiberimmobilien wie Hotels oder Krankenhäusern,

berührt die Aufzugsverfügbarkeit unmittelbar die „Kernprozesse“ der Nutzung. Die Zuverlässigkeit und Verfügbarkeit von Aufzügen, Fahrtreppen sind für Nutzer und Betreiber „erfolgskritisch“ – und gekoppelt mit hoher Betreiberverantwortung.

Connected Operations im Aufzugsbetrieb können somit gleich mehrere Ziele einer Top-Performance erfüllen:

Betriebssicherheit + geringe Lebens-zykluskosten

Nutzergetriebene IoT-Lösungen für „Strategische Bauteile“ der TGA – ein Potenzial!

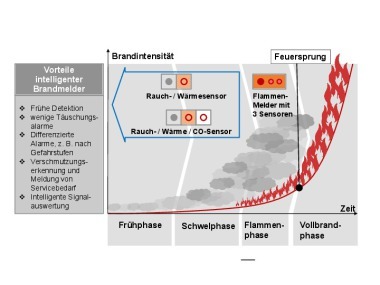

Ein Paradebeispiel für Industrie 4.0 Produkte in der Gebäudetechnik sind Brandmeldeanlagen. Intelligente Brandmelder können ihren Verschmutzungsgrad vor einem Zustand des Funktionsverlusts rechtzeitig als „Selbstmitteilung“ in einem Datennetzwerk an eine Leitstelle senden. Durch gezielten Bauteiltausch werden Ausfälle verhindert (s. FACILITY MANAGEMENT Ausgabe 4|2018).

Damit einher geht eine intensive Diskussion hinsichtlich der Erfordernisse zyklusorientierter Inspektionen, Begehungen und Wartungen. Kostenanalysen in unseren Projekten haben gezeigt, dass der „angstgetriebene“ Sicherheitsaufwand ein erheblicher Kostentreiber ist. Die Abkehr von Zykluskonzepten mit der Einführung von „Predictive Maintenance“ steht daher vor dem Hintergrund wachsender Sicherheitsanforderungen in einem Zielkonflikt.

Forschungsergebnisse zu Lebenszykluskosten in technisierten Gebäuden belegen, dass besonders in der Lüftungstechnik beachtliche Entwicklungspotentiale vorhanden sind (siehe auch FACILITY MANAGEMENT Ausgabe 1|2015).

Das Ergebnis unserer Marktrecherche ist hierzu allerdings negativ. Auf Nachfrage bestätigen auch führende Anbieter der Lüftungstechnik, dass Produkte mit 4.0-Affinität noch nicht verfügbar sind – aber entwickelt werden.

Derzeit geht hier offenbar die Initiative von Nutzern aus. So wird aktuell in einem komplexen Laborgebäude in einem Industriestandort ein computergestütztes Monitoring-System für ausfallkritische Ventilatoren nachgerüstet. Durch Sensoren werden Schwingungsdaten und Unregelmäßigkeiten von Bauteilzuständen erfasst, analysiert und gemeldet. Dadurch sollen bevorstehende Ausfälle rechtzeitig durch Bauteiltausch unterbunden werden.

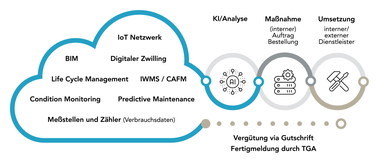

Das seit langem international etablierte Leistungsbild Operating & Maintenance betont die enge Einheit von Bedienvorgängen und der Einsatzsicherheit durch Maßnahmen der Instandhaltung. In deutschen Regelwerken ist seit den 1970er Jahren dieser Zusammenhang als Standard festgeschrieben, zuletzt in der VDI-Richtlinie 3810 / 2012 „Betreiben und Instandhalten von TGA Anlagen“. Es enthält ein aus den Anfängen unverändert übernommenes Funktionenschema. Das gilt auch in vollem Umfang in der 4.0-Perspektive – allerdings mit Akzentverschiebungen (s. Grafik). Neu ist der erhöhte Stellenwert der sensorgestützten Teilfunktion „Überwachen“. Die seit den Anfängen der Automation in hochtechnisierten Gebäuden installierten zentralen Leitstände waren gekoppelt mit visueller Bildschirmkontrolle. Das ändert sich nun durch selbsttätige Sensorik in dezentralisierter Überwachung. Zwischen beiden Extremen sind betreiberabhängige Mischformen zu erwarten.

BIM – Connected Benchmarking – Vernetztes Lernen

Industrie 4.0 im Herstellen und Betreiben von Bauwerken – besonders von technischen Anlagen – ist nicht von heute auf morgen vorstellbar. Die Tradition des Bauens ist immer noch handwerklich geprägt. Technologische Neuerungen in der Bauwelt gehorchen weiterhin dem Muster von Verschleppungen, Verzögerungen, kurz einer von jeher der Bauwirtschaft innewohnenden Langsamkeit der Modernisierung.

Das ist auch im Verlauf der BIM-Initiative zu beobachten. Sie ist trotz inzwischen mehrjähriger Prognosen immer noch weit entfernt von einem „BIM im Betreiben“. Gleichwohl ist damit zu rechnen. Gespannt sein dürfen wir auf die Verknüpfung von BIM mit der beschriebenen Neudefinition des Betreibens in sich vernetzenden Industrien. Dennoch ist auch zeitnah mit Entwicklungssprüngen zu rechnen.Und zwar immer dort, wo der Kundennutzen im Betrieb von Produktionsanlagen und nutzungskritischen Ausrüstungen abhängig ist von bestimmten Teilen der gebäudetechnischen Infrastruktur.

Deren Performance ist mit Echtzeitendaten nachzuweisen – wo immer möglich auf Excellence-Niveau. Die Erkundung solcher Potenziale verlangt aber ein verändertes Benchmarking. Singuläre und partielle Impulse der Nutzerwelt müssen in einer systematischen Durchmusterung von Beständen – entdeckt und mit Ertrags- und Kostenvorteilen umgesetzt werden. Solches Vorgehen wird umso wirksamer sein, wie es gelingt, Transformationsformen und neue Standards in unternehmensübergreifender Vernetzung zu entwickeln.

Wir brauchen Connected Operations in Lernenden Netzwerken

Ausblick

Connected Operations und Benchmarking stehen an der Schwelle einer internationalen Neuausrichtung. Die Zeitperspektive der Nachhaltigkeit wird neu definiert: Im Vordergrund steht das Operating in Echtzeit – mit allen Konsequenzen für Zukunftsfähigkeit.